Os termoplásticos são materiais poliméricos amplamente utilizados na indústria por sua facilidade de fundir quando aquecidos e endurecer ao serem resfriados, sem perder suas propriedades principais. Essa característica torna os termoplásticos ideais para processos de fabricação como a injeção de plástico, além de permitir sua reutilização e reciclagem. Graças a essa versatilidade, os termoplásticos são aplicados na produção de uma enorme variedade de itens do dia a dia, como garrafas, brinquedos, utensílios domésticos, peças técnicas e equipamentos de segurança.

Entre os métodos de transformação de termoplásticos, destaca-se a injeção de plástico, uma técnica amplamente utilizada na indústria, pois permite alta precisão, produção em larga escala e excelente acabamento das peças. Por isso, é muito comum em setores como o automotivo, eletrônico, médico e de bens de consumo.

Para compreender melhor o funcionamento da injeção de plástico e a escolha adequada dos materiais, é importante conhecer as características da composição química dos termoplásticos, suas origens e os diferentes tipos disponíveis no mercado.

Polímeros: a base para entender os termoplásticos

Os polímeros são materiais utilizados pela humanidade há milhares de anos, desempenhando um papel essencial na vida cotidiana das pessoas e na indústria. Desde os tempos antigos, são empregados na fabricação de utensílios e vestimentas, estando presentes tanto em materiais naturais, como couro, madeira, lã e pele de animais, quanto em materiais sintéticos, como os termoplásticos. A Figura 1 apresenta alguns exemplos de polímeros naturais (à esquerda) e artificiais (à direita).

Figura 1 – Exemplos de polímeros naturais (esquerda) e artificiais (direita).

A versatilidade e as propriedades dos polímeros permitiram seu uso em uma ampla variedade de aplicações, desde embalagens e dispositivos médicos até componentes automotivos e eletrônicos. A principal característica que define os polímeros é sua estrutura molecular, composta por longas cadeias de átomos de carbono combinados com outros elementos, como hidrogênio, oxigênio, nitrogênio e flúor. Essa configuração é responsável por propriedades fundamentais, como flexibilidade, tenacidade, durabilidade e resistência mecânica e química.

O termo “polímero” tem origem no grego “polyméros”, onde “poli” significa “muitos” e “mero” significa “partes”. Portanto, um polímero pode ser entendido como um material composto por várias partes menores, chamadas monômeros. Essas unidades básicas se repetem ao longo da cadeia, formando macromoléculas com diferentes características físicas e químicas.

Por exemplo, o polietileno (PE) é formado pela repetição de monômeros de etileno (CH₂=CH₂). Nesta estrutura, os átomos de carbono e hidrogênio organizam-se de maneira linear, resultando em uma cadeia estável e flexível. Essa simplicidade estrutural confere ao polietileno alta resistência química e facilidade de processamento.

Diferenças na estrutura molecular de polímeros naturais e sintéticos

Polímeros sintéticos: em materiais como polietileno e polipropileno, cada elo da cadeia é idêntico aos seus vizinhos. Essa uniformidade proporciona previsibilidade nas propriedades físicas e químicas, como resistência à tração e flexibilidade. Além disso, a regularidade estrutural facilita o controle do processo de produção e a reciclagem desses materiais.

Polímeros naturais: polímeros naturais como a celulose e as proteínas apresentam estruturas mais complexas e heterogêneas devido à diversidade dos monômeros envolvidos. Essa irregularidade resulta em propriedades mecânicas variadas e funções biológicas específicas, como a elasticidade do colágeno ou a rigidez da celulose.

Como os polímeros sintéticos são obtidos?

Para entender a formação dos polímeros sintéticos, é essencial compreender como os monômeros são obtidos. Como esses compostos são formados por ligações de átomos de carbono com outros elementos, a matéria-prima utilizada deve ser rica em carbono. Nesse contexto, o petróleo e o gás natural são as fontes primárias mais utilizadas na produção de monômeros. A seguir é explicado como ocorre o processo que origina os polímeros sintéticos:

- Extração do petróleo: o petróleo bruto é extraído de reservas subterrâneas e transportado para refinarias;

- Refino: nas refinarias, o petróleo passa por um processo de destilação fracionada, separando seus componentes com base na diferença de pontos de ebulição;

- Formação de monômeros: a partir de algumas frações de Nafta, são obtidos compostos como o etileno (CH₂=CH₂) e o propeno (CH₂=CH-CH₃), que são monômeros básicos para a produção de polietileno (PE) e polipropileno (PP), respectivamente;

- Polimerização: a transformação de monômeros em polímeros ocorre por meio de um processo químico chamado polimerização. Nesse processo, os monômeros obtidos na fase anterior são ligados entre si para a formação da macromolécula. O processo de polimerização pode ser feito principalmente de 2 formas:

- Polimerização por adição: os monômeros se ligam entre si sem a formação de subprodutos. Por exemplo, na polimerização do etileno, as duplas ligações carbono-carbono se rompem, permitindo que as moléculas se conectem em uma longa cadeia linear;

- Polimerização por condensação: envolve a reação entre dois monômeros com a liberação de um subproduto, como água ou metanol. Um exemplo é a formação de poliésteres a partir de ácidos carboxílicos e álcoois.

Após compreender os fundamentos dos polímeros e a fabricação dos sintéticos, o próximo passo é entender o papel dos termoplásticos nesse universo.

O que são termoplásticos?

Os termoplásticos desempenham um papel essencial na indústria de injeção de plástico devido à sua capacidade de serem moldados e remoldados quando aquecidos. Esse processo pode ser repetido várias vezes sem que haja mudanças significativas em sua estrutura química. Ou seja, eles não sofrem reações químicas permanentes durante o aquecimento/resfriamento — apenas mudam de estado físico.

Esse comportamento é o que os torna recicláveis e moldáveis várias vezes. A seguir, serão explorados os principais tipos de termoplásticos, suas propriedades, limitações e exemplos de aplicações, com foco no uso desses materiais no processo de injeção de plástico.

Principais tipos de termoplásticos

1 – Acrilonitrila Butadieno Estireno (ABS): o ABS é um termoplástico que combina resistência, dureza e alta resistência ao impacto. Esse material possui excelente resistência à abrasão e atua como um ótimo isolante elétrico, sendo amplamente utilizado na fabricação de brinquedos, painéis automotivos e eletrodomésticos, como mostrado na Figura 2. Embora não tenha alta resistência a temperaturas elevadas, o ABS é frequentemente combinado com outros materiais para aprimorar suas propriedades, como a resistência ao fogo.

Figura 2 – Exemplos de brinquedos fabricados com ABS.

2 – Poliacetal (POM): o poliacetal, ou acetal, é um termoplástico de alto desempenho com excelente resistência ao desgaste e baixa fricção. Utilizado em engrenagens, componentes de máquinas e peças automotivas, apresenta alta rigidez e resistência à fadiga, conforme exemplos na Figura 3. Contudo, é sensível à radiação UV e à umidade, o que pode comprometer suas propriedades ao longo do tempo.

Figura 3 – Engrenagens e peças automotivas fabricadas com poliacetal.

3 – Poliamidas (PA) – Nylon: as poliamidas, conhecidas como Nylon, oferecem alta resistência ao desgaste, abrasão, calor e produtos químicos. No entanto, absorvem umidade, o que pode afetar suas propriedades mecânicas. Além disso, apresentam baixa resistência à radiação UV, podendo amarelar com o tempo. Devido à sua durabilidade e resistência, são amplamente utilizadas em tecidos e peças automotivas.

4 – Policarbonato (PC): o PC é um termoplástico de alto desempenho, reconhecido por sua elevada resistência ao impacto e excelente transparência. Esse material é amplamente utilizado em aplicações que exigem durabilidade e segurança, como capacetes e lentes de óculos de segurança, conforme ilustrado na Figura 5. Embora tenha um custo mais alto, o policarbonato é uma excelente alternativa ao vidro devido à sua resistência ao impacto e clareza ótica.

Figura 5 – Capacetes e lentes de segurança fabricados com policarbonato.

5 – Policloreto de Vinila (PVC): o PVC é um dos termoplásticos mais versáteis, disponível em versões rígidas e flexíveis. Apresenta excelente resistência química, durabilidade e propriedades de isolamento elétrico e térmico. Essas características o tornam ideal para sistemas de encanamento, tubulações e revestimentos, conforme ilustrado na Figura 6. No entanto, o PVC rígido pode se tornar quebradiço em baixas temperaturas, enquanto o PVC flexível é sensível ao calor e à radiação UV. A exposição prolongada ao sol pode degradar suas propriedades ao longo do tempo.

Figura 6 – Aplicações do PVC em tubulações de água e revestimentos plásticos.

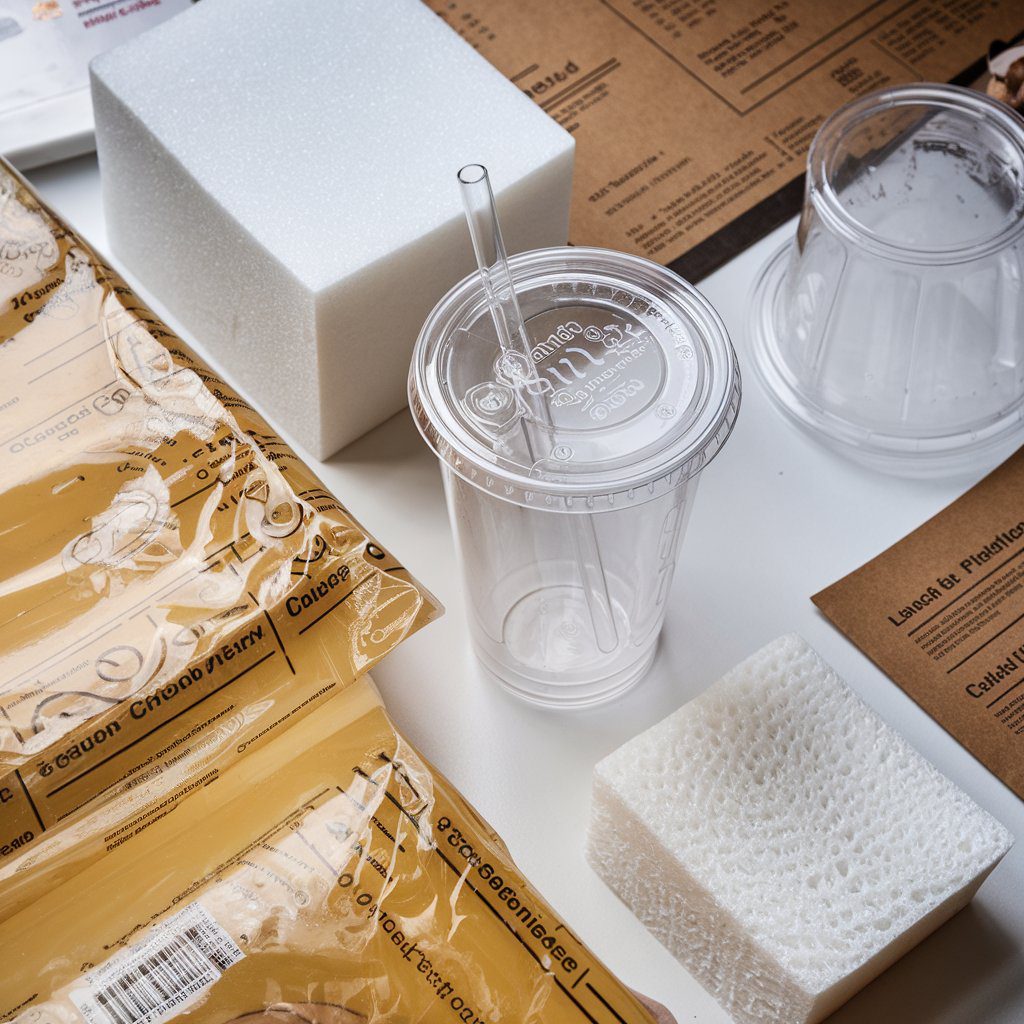

6 – Poliestireno (PS): o poliestireno é um termoplástico transparente e de fácil coloração, conhecido por sua rigidez. No entanto, essa rigidez resulta em baixa resistência à flexão e ao impacto, o que o torna quebradiço. Por ser de fácil moldagem, é amplamente utilizado em produtos de baixo custo, como copos e pratos descartáveis. O PS também é empregado em espumas isolantes, como o isopor, usado em embalagens, conforme mostrado na Figura 7. Possui baixa resistência a altas temperaturas e pode deformar-se em condições térmicas moderadas, limitando seu uso em ambientes de alta temperatura.

Figura 7 – Exemplo de aplicações do poliestireno em copos descartáveis e espumas isolantes.

7 – Polietileno (PE): o polietileno é um dos termoplásticos mais comuns e acessíveis do mercado. Com uma estrutura atômica simples, composta por dois átomos de carbono e quatro de hidrogênio, o PE é amplamente utilizado em embalagens, garrafas e brinquedos, como mostrado na Figura 8. Suas principais características incluem boa resistência química, flexibilidade e leveza. No entanto, apresenta baixa resistência ao calor e é sensível à radiação UV. A exposição prolongada à luz solar pode acelerar seu envelhecimento, comprometendo suas propriedades mecânicas, como resistência à tração e flexibilidade. Além disso, o PE não é classificado como um plástico de engenharia.

Figura 8 – Exemplo de aplicação do polietileno em garrafas e embalagens plásticas.

8 – Polietileno Tereftalato (PET): o Polietileno Tereftalato (PET) é um termoplástico conhecido por sua excelente resistência mecânica e térmica. Amplamente utilizado em embalagens plásticas, o PET destaca-se pela facilidade de moldagem e alta resistência ao impacto, como ilustrado na Figura 9. Além disso, sua transparência e resistência a diversos solventes o tornam ideal para embalagens que exigem visibilidade do produto e impermeabilidade. Outro ponto relevante é que o PET é um dos plásticos mais reciclados do mundo, especialmente em garrafas de bebidas.

Figura 9 – Aplicações do PET em embalagens plásticas transparentes e garrafas recicláveis.

9 – Polipropileno (PP): o polipropileno é amplamente utilizado em tampas de garrafas, caixas de armazenamento e peças automotivas. Apresenta excelente resistência à impactos e produtos químicos. Além disso, possui alta resistência à fadiga por flexão, o que o torna ideal para dobradiças integradas em tampas de vasilhas e estojos de óculos, conforme ilustrado na Figura 10. Sua leveza é uma vantagem em componentes automotivos. Entretanto, o PP tem resistência limitada a altas temperaturas e pode se tornar quebradiço quando exposto à radiação UV por longos períodos.

Figura 10 – Polipropileno utilizado em tampas e peças automotivas devido à sua resistência e durabilidade.

Com os fundamentos sobre termoplásticos estabelecidos, é possível entender com mais clareza como funciona o processo de injeção plástica, amplamente empregado na moldagem desses materiais.

Injeção plástica: entenda o processo que molda os termoplásticos

A injeção de plástico é um dos processos industriais mais utilizados na transformação de termoplásticos em peças acabadas. Essa técnica permite produzir itens com alto nível de precisão, complexidade geométrica e excelente acabamento superficial — tudo isso com agilidade e eficiência.

Para que esse processo ocorra, é essencial contar com uma matéria-prima adequada. Na injeção de plástico, essa matéria-prima é geralmente fornecida em forma de grânulos (ou pellets), pequenas esferas ou cilindros de plástico sólido. Esses grânulos contêm não apenas o termoplástico base, mas também aditivos, pigmentos e, em alguns casos, cargas minerais ou reforços como fibra de vidro. Eles são projetados para derreter de forma controlada dentro das máquinas injetoras, garantindo uma moldagem eficiente e de qualidade.

Com isso em mente, veja a seguir como funciona, etapa por etapa, o processo de injeção de plástico:

- Alimentação dos grânulos Os grânulos termoplásticos são inseridos em um funil que alimenta a máquina injetora. A dosagem precisa garante a consistência na produção;

- Plastificação Dentro de um cilindro aquecido, uma rosca transporta e aquece os grânulos até que se fundam, formando uma massa plástica homogênea. Essa massa é preparada para ser injetada;

- Injeção no molde A rosca se move para frente, injetando o material fundido em um molde fechado. O preenchimento deve ser rápido e preciso para evitar falhas;

- Recalque Após a injeção, aplica-se uma pressão adicional para compensar a contração do material termoplástico durante o resfriamento, garantindo que a peça final fique sem defeitos;

- Resfriamento O molde permanece fechado enquanto a peça se solidifica. Sistemas internos de refrigeração, geralmente à base de água, aceleram esse processo;

- Abertura do molde e extração Com o material já frio e rígido, o molde se abre e ejetores mecânicos empurram a peça moldada para fora. O ciclo então recomeça.

Com um processo bem estruturado e a matéria-prima adequada, a injeção de plástico se torna uma solução altamente eficiente para a produção de peças técnicas, funcionais e comerciais. E para garantir resultados de qualidade, contar com uma máquina injetora confiável e adequada ao seu tipo de produção faz toda a diferença.

Confira as máquinas injetoras de plástico disponíveis em nosso site e encontre o equipamento ideal para potencializar sua produção.

Conclusão

Os termoplásticos são protagonistas no processo de injeção de plástico, impulsionando a inovação em diversos setores da indústria, como automotivo, eletrônico, embalagens, utilidades domésticas e muito mais. Entender as diferenças entre os tipos de polímeros, suas propriedades e limitações é essencial para garantir o desempenho e a durabilidade dos produtos finais.

Além do conhecimento técnico, contar com equipamentos de qualidade é o que assegura eficiência e precisão em cada etapa da produção. Se você busca elevar a performance da sua linha de moldagem, o primeiro passo é investir em uma máquina injetora confiável e compatível com o seu tipo de aplicação.

Acesse nossa linha de máquinas injetoras de plástico e encontre a solução ideal para sua empresa produzir mais, com qualidade e competitividade.