A tecnologia de comando numérico computadorizado revolucionou a indústria de usinagem nas últimas sete décadas. Desde as primeiras fitas perfuradas até os sistemas integrados com CAD/CAM, a evolução do CNC representa uma das maiores transformações da manufatura moderna.

Neste artigo, você vai conhecer a história completa dessa tecnologia, entender como os comandos numéricos surgiram durante a Segunda Guerra Mundial e descobrir como eles impactam a produtividade industrial atual. Além disso, vamos explorar os tipos de máquinas CNC disponíveis e como escolher o equipamento ideal para sua operação. A Figura 1 apresenta um centro de usinagem portal da TRAVIS.

Figura 1: Centro de Usinagem Portal da TRAVIS.

Das fitas perfuradas aos sistemas computadorizados: a origem do CNC

A necessidade de produzir peças complexas com alta precisão impulsionou o desenvolvimento do comando numérico. Durante a Segunda Guerra Mundial, a indústria bélica enfrentava desafios que as máquinas convencionais não conseguiam resolver. Portanto, era preciso fabricar componentes aeronáuticos em grande escala, mantendo tolerâncias rigorosas mesmo com operadores menos experientes.

A produção militar na década de 1940 exigia peças extremamente precisas para aviões e armamentos. Consequentemente, a dependência de operadores qualificados tornava-se um gargalo produtivo. A substituição de mão de obra naquele período demandava sistemas automatizados que eliminassem a variabilidade humana no processo. A Figura 2 apresenta uma das primeiras máquinas CNC produzidas.

Figura 2: Uma das primeiras máquianas CNC produzidas. (Fonte: Rapid Direct)

MIT e Parsons Corporation: os pioneiros do comando numérico em 1949

O primeiro comando numérico nasceu em 1949 no MIT, com financiamento da Força Aérea dos Estados Unidos. O objetivo era desenvolver uma fresadora capaz de executar operações complexas sem intervenção manual. A equipe escolheu uma fresadora Hydrotel da Cincinnati Milling como base, substituindo controles convencionais por um sistema de leitura de fitas perfuradas que convertia códigos numéricos em movimentos precisos.

Em março de 1952, a primeira demonstração pública impressionou a indústria aeronáutica. A máquina executava operações complexas com repetibilidade absoluta. Consequentemente, componentes que levavam semanas passaram a ser produzidos em dias, mantendo a precisão necessária para aplicações críticas.

A evolução tecnológica dos comandos numéricos

A transição do comando numérico convencional para o CNC marca uma fase crucial da automação industrial. Durante as décadas seguintes, a tecnologia evoluiu exponencialmente com avanços em eletrônica e computação.

A transição do CN para o CNC nos anos 1970

Inicialmente, os sistemas operavam com lógica de relés e componentes analógicos. Portanto, ocupavam muito espaço e consumiam grande quantidade de energia. Com os microprocessadores na década de 1970, tornou-se possível miniaturizar os controles. Surgiu então o termo CNC (Computer Numerical Control), diferenciando os novos sistemas computadorizados dos antigos comandos baseados em hardware dedicado.

Os circuitos integrados revolucionaram a arquitetura dos comandos numéricos. Além disso, possibilitaram funções matemáticas avançadas diretamente no controle. Interpolação circular, compensação de ferramentas e ciclos automáticos tornaram-se recursos padrão. Paralelamente, a redução física dos painéis facilitou a ergonomia e os operadores ganharam interfaces gráficas que simplificavam a programação.

Em 1956, a indústria desenvolveu trocadores automáticos de ferramentas. Esse recurso permitiu que uma máquina executasse múltiplas operações sem intervenção manual. Consequentemente, os tempos de setup reduziram drasticamente. Centros de usinagem modernos podem armazenar dezenas de ferramentas e realizar trocas em segundos, transformando uma máquina em célula de manufatura completa.

A chegada da tecnologia CNC no Brasil

O Brasil acompanhou o desenvolvimento global da tecnologia CNC, transformando o parque industrial nas últimas décadas. As primeiras máquinas chegaram ao Brasil em 1967, importadas por empresas do setor aeronáutico e automotivo. Inicialmente, apenas grandes indústrias tinham acesso devido ao custo elevado. Naquele período, a programação utilizava fitas perfuradas e a assistência técnica dependia de especialistas estrangeiros.

Durante os anos 1970, fabricantes nacionais começaram a desenvolver suas próprias máquinas CN. Embora utilizassem controles importados, a fabricação mecânica nacional reduziu significativamente os custos. A Róiz Máquinas, fundada em 1987, consolidou-se nesse contexto como parceira estratégica de indústrias que buscam equipamentos confiáveis e suporte técnico especializado.

Converse com nossos especialistas e descubra como podemos modernizar seu parque de máquinas com soluções CNC de alta performance.

Como os comandos CNC modernos revolucionaram a produção

Os sistemas CNC atuais oferecem recursos que eram inimagináveis há décadas. A integração com softwares de engenharia ampliou os limites da manufatura.

A principal vantagem do CNC é eliminar a variabilidade humana no processo. Uma vez programada, a máquina executa a mesma operação milhares de vezes com tolerâncias micrométricas. Portanto, a qualidade dimensional permanece constante. Além disso, sistemas modernos monitoram condições de corte e compensam automaticamente o desgaste das ferramentas, prevenindo refugos.

Integração com sistemas CAD/CAM e programação avançada

Hoje, engenheiros desenvolvem programas CNC diretamente dos modelos 3D. Os sistemas CAM calculam automaticamente as trajetórias, otimizam parâmetros de corte e geram código G pronto. Consequentemente, o tempo entre projeto e primeira peça reduz drasticamente. Essa integração permite simulações virtuais completas, identificando colisões e validando estratégias sem riscos.

Controle multieixos e operações complexas simultâneas

Máquinas CNC de 5 eixos executam operações impossíveis em equipamentos convencionais. A capacidade de inclinar e girar a peça permite criar geometrias complexas em uma fixação. Portanto, a precisão melhora ao eliminar erros de reposicionamento. Centros modernos realizam operações simultâneas em múltiplos eixos, reduzindo drasticamente os tempos de ciclo.

Principais tipos de máquinas CNC aplicadas na indústria atual

O portfólio de máquinas CNC cobre praticamente todas as necessidades da indústria de transformação. Cada tipo atende aplicações específicas.

Tornos CNC: versatilidade para peças de revolução

Os tornos CNC são fundamentais para produção de eixos, buchas e componentes cilíndricos. Com barramentos inclinados ou paralelos, executam torneamento interno, externo, fresamento frontal e furação em um setup. A Róiz oferece tornos CNC com capacidades variadas, atendendo desde oficinas de manutenção até fabricantes seriados. A tecnologia permite programar perfis complexos com interpolação de arcos e retas. A Figura 3 apresenta um torno CNC da Travis.

Figura 3: Torno CNC TT-3S da TRAVIS.

Centros de Usinagem: produtividade em múltiplas operações

Centros de usinagem CNC realizam fresamento, furação, mandrilamento e roscamento automaticamente. O trocador de ferramentas permite executar dezenas de operações sem intervenção manual. Portanto, são ideais para moldes, matrizes e peças complexas. As guias lineares garantem alta precisão mesmo em alta velocidade, essencial para acabamentos superiores. A Figura 4 apresenta um centro de usinagem CNC da Travis.

Figura 4: Centro de usinagem da TRAVIS.

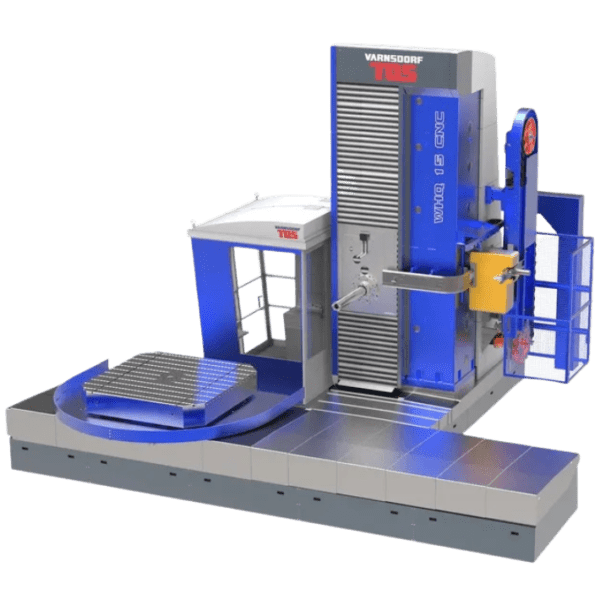

Mandrilhadoras CNC: precisão em peças de grande porte

Mandrilhadoras CNC representam a solução ideal para usinagem de componentes pesados e de grandes dimensões. Essas máquinas robustas atendem indústrias como mineração, siderurgia e ferroviário, setores que demandam equipamentos capazes de trabalhar com peças de múltiplas toneladas.

A tecnologia CNC nessas máquinas permite executar operações de mandrilamento, furação, fresamento e faceamento com precisão micrométrica. Além disso, a capacidade de trabalhar com mesas giratórias integradas possibilita a usinagem de múltiplas faces sem necessidade de reposicionamento manual. A marca TOS Varnsdorf desenvolveu mandrilhadoras com estruturas especialmente projetadas para absorver vibrações e manter a estabilidade durante cortes pesados.

Fale com nosso time técnico e conheça o portfólio completo de máquinas CNC da Róiz. Temos a solução ideal para sua aplicação.

Figura 5: Mandrilhadora CNC da TOS VARNSDORF.

O impacto dos comandos CNC na competitividade industrial

Investir em tecnologia CNC não é apenas modernização, mas sim sobrevivência no mercado competitivo. As empresas que adotam esses sistemas conquistam vantagens decisivas.

Máquinas CNC operam com mínima supervisão humana. Consequentemente, uma equipe gerencia múltiplos equipamentos simultaneamente. Essa otimização reduz significativamente custos operacionais por peça. Além disso, a precisão do CNC minimiza desperdícios e refugos. O retorno sobre investimento acontece rapidamente quando se consideram todos os ganhos.

A velocidade e repetibilidade dos sistemas CNC aumentam drasticamente a capacidade produtiva. Peças que levavam horas são produzidas em minutos. Ao mesmo tempo, a qualidade dimensional permanece constante. Essa combinação é impossível de replicar com métodos convencionais, garantindo posições competitivas sustentáveis.

Como escolher a máquina CNC ideal para sua operação

Selecionar o equipamento correto exige análise técnica das necessidades produtivas. Uma escolha adequada garante retorno sobre investimento sustentável.

Primeiramente, é fundamental mapear as peças que serão produzidas, suas dimensões, materiais e tolerâncias. Essa análise define o tipo de máquina necessária. Além disso, considere volumes de produção e flexibilidade futura. A Róiz possui experiência consolidada em orientar clientes nessa escolha estratégica, conhecendo profundamente as demandas de mineração, siderurgia, ferroviário e ferramentarias.

Equipamentos CNC representam investimentos significativos que precisam justificativa financeira. Portanto, calcule o retorno considerando ganhos de produtividade, redução de refugos e economia de mão de obra.

A reputação do fabricante impacta diretamente a vida útil e a confiabilidade do equipamento. Marcas consolidadas como TRAVIS e TOS VARNSDORF possuem décadas de experiência em máquinas de diferentes portes para aplicações industriais leves e pesadas. Essas fabricantes desenvolveram tecnologias específicas para setores como mineração, siderurgia e ferroviário, onde robustez e precisão são requisitos simultâneos.

Conclusão

A evolução dos comandos CNC transformou a indústria de usinagem nas últimas sete décadas. Desde os experimentos com fitas perfuradas no MIT até os sistemas integrados atuais, essa tecnologia revolucionou a fabricação de peças complexas. A precisão, repetibilidade e produtividade dos equipamentos CNC modernos são fundamentais para a competitividade no mercado globalizado.

A escolha do equipamento correto e do parceiro adequado define o sucesso do investimento. A Róiz Máquinas, com quase 40 anos de experiência, oferece máquinas de alta qualidade das marcas TRAVIS e TOS, além de suporte técnico especializado que garante produtividade sustentável.

Não deixe sua empresa para trás nessa evolução tecnológica. Entre em contato com nossos especialistas e descubra como a tecnologia CNC pode transformar seus resultados produtivos.