A indústria da transformação de polímeros é um pilar estratégico para diversos setores, notadamente o automotivo, eletroeletrônico, de embalagens e bens de consumo. Neste panorama, a injeção de termoplásticos (ou injeção plástica) se destaca como um dos principais processo de fabricação de componentes. Compreender a fundo a dinâmica desse processo, que abrange a seleção criteriosa de matérias-primas poliméricas, o projeto e a fabricação de ferramentais (moldes) e o controle do ciclo de produção de peças plásticas injetadas é fundamental para empresas que buscam vantagem competitiva no mercado.

O setor de transformação de termoplásticos desempenha um papel estratégico no Brasil. Segundo dados da ABIPLAST, a cadeia produtiva alcançou a produção de cerca de 7,46 milhões de toneladas em 2024, gerando um faturamento de aproximadamente R$ 164 bilhões.

Essa solidez industrial impulsiona toda a cadeia, criando oportunidades para ferramentarias (fabricantes de moldes de alta precisão), empresas de usinagem e produtores de peças plásticas que abastecem segmentos cruciais como automotivo, construção civil, bens de consumo e embalagens. Com mais de 400 mil empregos diretos e uma forte concentração no Sudeste, o setor se projeta, com investimentos previstos de mais de R$ 30 bilhões até 2027, como um vetor essencial de inovação tecnológica, sustentabilidade e economia Circular.

Neste artigo, você irá compreender os fundamentos da moldagem por injeção de termoplásticos, desde a classificação dos polímeros até as etapas detalhadas do processo produtivo. Abordaremos também as principais aplicações industriais, as vantagens e desafios da técnica, além dos equipamentos e ferramentais essenciais para garantir qualidade e eficiência na produção de peças plásticas injetadas. Ao final, você terá uma visão completa e técnica sobre como funciona esse processo fundamental para a indústria.

Termoplásticos: A base da Moldagem por Injeção

Os termoplásticos são definidos como polímeros que exibem comportamento reológico reversível: plastificam (fundem) quando submetidos à elevação de temperatura e solidificam ao serem resfriados. Essa característica fundamental, conhecida como transição vítrea ou ponto de fusão, permite que o material seja reprocessado diversas vezes sem degradação significativa de suas propriedades mecânicas e químicas.

Essa reprocessabilidade e a alta taxa de produtividade conferida pela técnica de injeção consolidam a moldagem por injeção como o método mais eficiente para a produção de componentes em larga escala que exigem precisão dimensional e excelente acabamento superficial.

A inerente capacidade de reciclagem e reaproveitamento dos termoplásticos é uma vantagem competitiva crítica no atual contexto de economia circular. Como o processo de aquecimento e resfriamento não induz transformações químicas permanentes, o material pode ser facilmente regranulado (reciclado).

Na prática, resíduos de produção são processados por trituração, lavagem e secagem, resultando em um material reciclado de alta qualidade. Esse reprocessamento interno ou externo reduz o custo por peça, otimiza a eficiência do ciclo e solidifica o compromisso da indústria de injeção com práticas mais sustentáveis.

Quer saber mais sobre aplicações e características dos principais termoplásticos, confira neste artigo.

Classificação dos Polímeros: Polímeros commodity e Polímeros de engenharia

O universo das resinas termoplásticas é vasto e se divide conforme as exigências de desempenho:

Polímeros Commodity

Representam o maior volume do mercado devido ao seu custo-benefício e versatilidade. Entre os mais empregados na injeção, destacam-se:

- Polietileno (PE): Valorizado pela flexibilidade, resistência química e baixa densidade. É amplamente utilizado em embalagens, tampas e peças leves;

- Polipropileno (PP): Oferece maior rigidez e resistência térmica em comparação com o PE, sendo a escolha ideal para componentes automotivos, eletrodomésticos e itens industriais.

Polímeros de Engenharia

Desenvolvidos para aplicações que demandam desempenho superior em ambientes críticos, como alta resistência mecânica, térmica ou química. Apesar do maior custo de aquisição, o emprego de termoplásticos de engenharia é imprescindível em setores onde a performance técnica é o requisito primário.

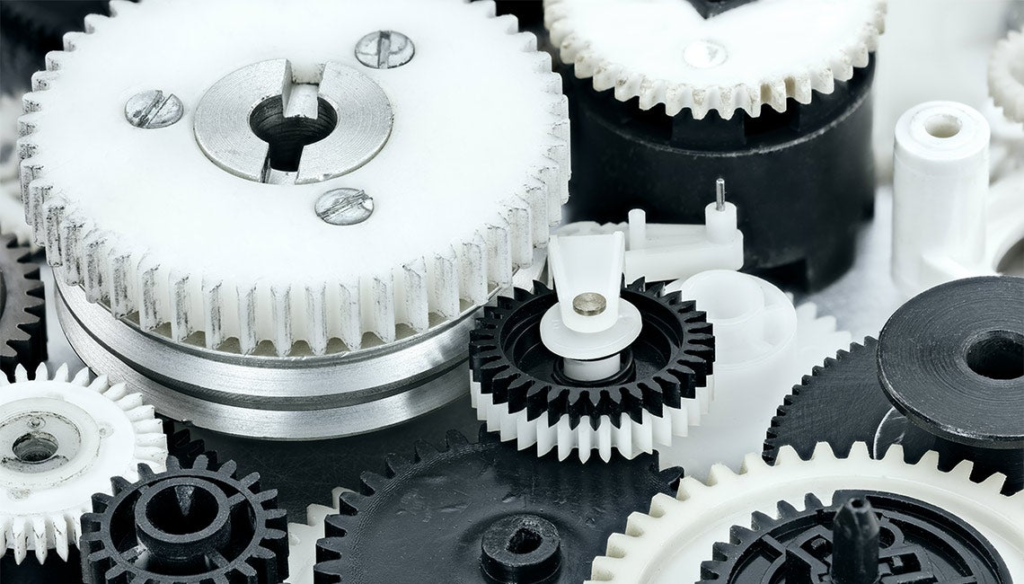

- Poliamida (PA ou Nylon): Essencial na produção de engrenagens, buchas e conectores automotivos. A PA combina leveza com alta durabilidade e notável estabilidade dimensional, sendo frequentemente utilizada com reforço de fibra de vidro para elevar a resistência estrutural.

Aplicações da Injeção de Termoplásticos na Indústria

A moldagem por injeção é o motor da produção de uma vasta gama de componentes, desde commodities de baixo custo até peças de complexidade técnica elevada. Confira a seguir algumas aplicações:

- Setor automotivo: Suportes estruturais, painéis internos e componentes de motor;

- Embalagens: Tampas, frascos e sistemas de fechamento de alta performance;

- Eletroeletrônicos: Carcaças, botões, conectores e componentes internos de precisão;

- Componentes técnicos e industriais: Buchas, fixadores, perfis e peças que exigem a robustez dos termoplásticos de engenharia (Figura 1).

Figura 1 – Aplicação de termoplásticos na indústria – Termoplásticos de engenharia (Fonte: Site da COMPOSTOS)

Etapas do processo de injeção plástica

O processo de injeção plástica, também conhecido como injeção de termoplásticos, envolve várias etapas fundamentais que determinam a qualidade, a eficiência produtiva e o custo das peças plásticas injetadas. Cada fase precisa ser cuidadosamente controlada, pois qualquer desvio pode afetar a precisão dimensional, o acabamento superficial e a durabilidade da peça final. A seguir, detalhamos as principais etapas do processo:

- Preparação do material: os grânulos de resina termoplástica (PE, PP ou termoplásticos de engenharia) são alimentados no funil da injetora. Quando necessário, materiais sensíveis à umidade passam por secagem ou desumidificação para evitar bolhas e defeitos. Os grânulos podem ser virgens ou reciclados, dependendo da aplicação final. Dessa forma, a escolha do material determina diretamente as propriedades mecânicas, resistência química e desempenho da peça;

- Dosagem e plastificação: o sistema da injetora transporta os grânulos para o canhão, onde a rosca gira e empurra o material enquanto as resistências elétricas o aquecem até atingir o estado fundido ideal. Nesta etapa, o operador define o volume exato de material a ser injetado e garante a homogeneidade do fundido, fatores essenciais para preencher corretamente todas as cavidades do molde e manter as tolerâncias precisas das peças injetadas;

- Injeção: o sistema injeta o material fundido sob alta pressão no molde metálico, que contém uma ou mais cavidades que determinam a geometria da peça. O operador deve ajustar cuidadosamente a pressão para preencher totalmente o molde, compensar a contração durante o resfriamento e evitar defeitos como rebarbas, bolhas ou deformações;

- Resfriamento e solidificação: após o preenchimento, o molde permanece fechado para a solidificação do material. O tempo de resfriamento é crítico, pois peças com paredes grossas ou fluxo inadequado podem apresentar deformações ou falhas dimensionais. O processo inicia-se nas regiões próximas às paredes do molde e progride até o núcleo, garantindo uma solidificação uniforme e controlada;

- Abertura do molde e ejeção da peça: após a solidificação completa, o molde se abre e os pinos de extração removem a peça da cavidade. Em casos de geometrias complexas, machos móveis auxiliam na extração. Imediatamente após a ejeção, inicia-se um novo ciclo, garantindo produtividade contínua e padronização na produção.

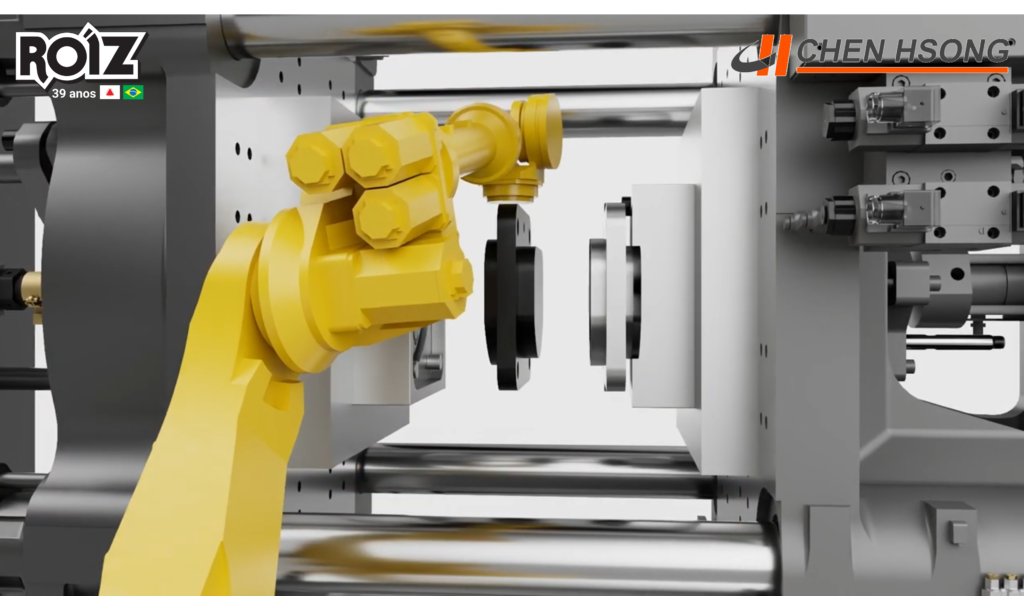

O correto controle de todas essas etapas é essencial para a produção de peças com alta qualidade, repetibilidade e custo competitivo, reforçando o valor do processo de injeção de termoplásticos na produção industrial moderna. O Vídeo 1 mostra o processo de injeção completo em uma máquina da Chen Hsong.

Vídeo 1 – Processo de injeção em uma máquina da Chen Hsong.

Vantagens e desafios da injeção de termoplásticos

A produção por injeção de termoplásticos oferece diversas vantagens competitivas para empresas da indústria de injeção de plástico:

- Alta repetibilidade e precisão: a técnica permite produzir grandes volumes de peças plásticas injetadas com dimensões consistentes, garantindo qualidade uniforme em cada ciclo de produção;

- Complexidade geométrica e detalhes finos: é possível fabricar peças com geometrias complexas e excelente acabamento superficial, incluindo detalhes técnicos e superfícies estéticas;

- Eficiência no uso de material: o processo de injeção de plásticos gera baixa quantidade de resíduos, especialmente quando utiliza termoplásticos recicláveis, promovendo sustentabilidade e economia de insumos;

- Produtividade elevada: ciclos curtos e bem planejados aumentam a velocidade de produção, atendendo à demanda industrial com alta eficiência.

Apesar dessas vantagens, a produção por injeção de termoplásticos apresenta alguns desafios que exigem atenção especializada:

- Controle rigoroso do processo: falhas no controle de temperatura, pressão, tempo de injeção e resfriamento podem gerar defeitos como marcas de fluxo, empenamento, exsudação ou contração irregular;

- Complexidade de projeto: o projetista deve considerar a contração do material, o equilíbrio de preenchimento, os sistemas de resfriamento e os métodos de ejeção ao desenvolver as peças e moldes, para minimizar retrabalho e evitar peças fora de especificação.

Ferramentais e Equipamentos para Injeção Plástica: destaque para Chen Hsong

A qualidade final do componente injetado é uma função direta da qualidade do ferramental e da precisão da máquina injetora. Além da seleção da resina polimérica, é imperativo que o projeto do molde garanta a repetibilidade dimensional e minimize a incidência de defeitos de moldagem. Para isso, a atuação de um projetista de moldes experiente ou a contratação de uma ferramentaria especializada é indispensável.

A máquina injetora e o molde de injeção constituem o coração do processo, sendo seu desempenho determinante para a eficiência produtiva e a conformidade técnica das peças.

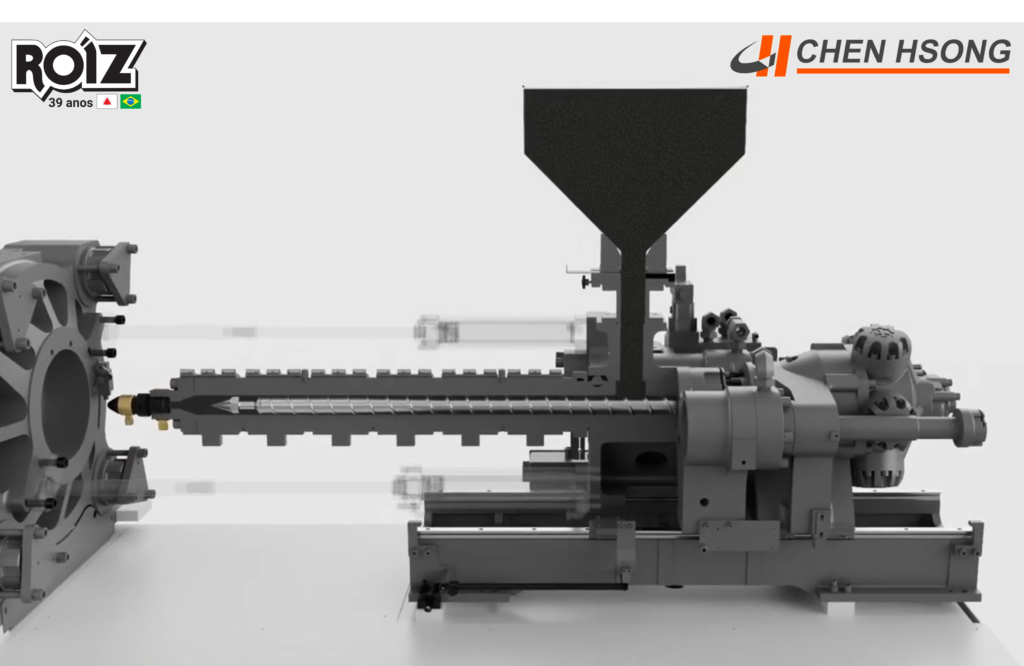

Máquina injetora

A máquinas injetora é estrutura em duas unidades primárias, a unidade de plastificação e injeção e a unidade de fechamento. A unidade de plastificação e injeção é responsável pela fusão, dosagem e injeção do polímero no molde, tipicamente utilizando um sistema de rosca plastificadora dentro do canhão. A Figura 1 mostra a unidade de injeção de uma injetora da marca Chen Hsong.

Figura 2 – Unidade de injeção de uma máquina da Chen Hsong.

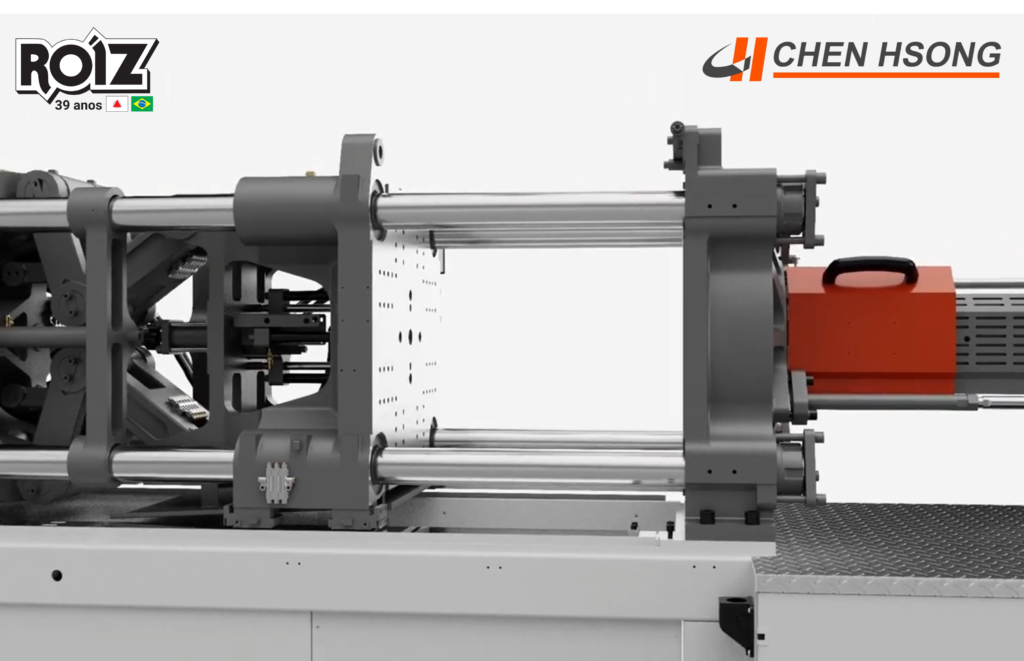

Já a unidade de fechamento aplica a força de fechamento necessária para manter o molde hermeticamente fechado, resistindo à pressão da injeção. A Figura 2 mostra a unidade de fechamento de uma máquina da Chen Hsong.

Figura 3 – Unidade de fechamento de uma injetora Chen Hsong.

Quer saber um pouco mais sobre as máquinas injetoras da Chen Hsong? Entre em contato com os especialistas da Róiz Máquinas.

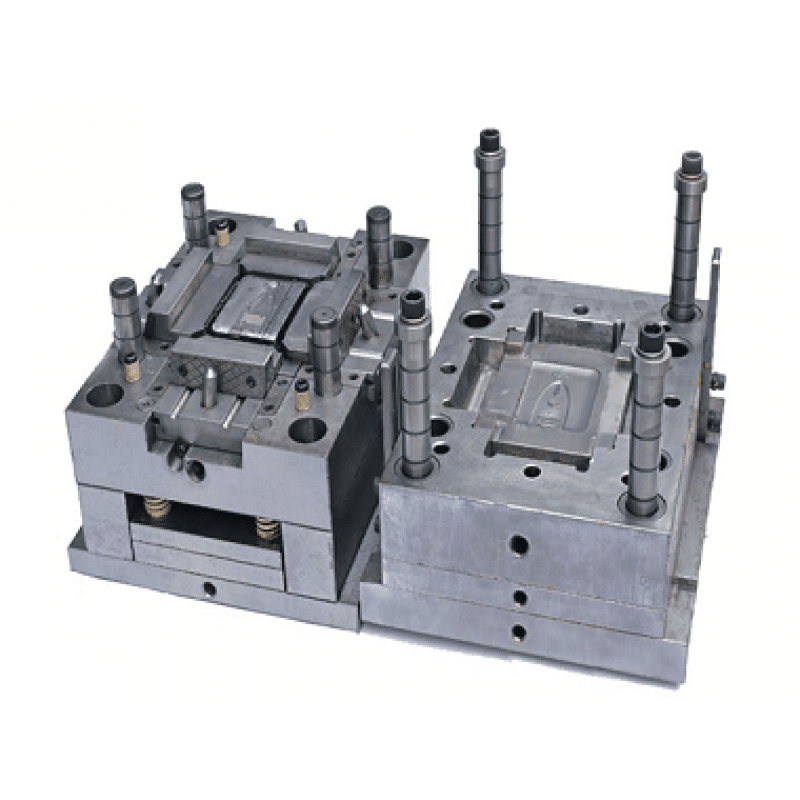

Molde de injeção

Fabricantes geralmente constroem os moldes de injeção (Figura 3) em aço-ferramenta tratado, e em casos específicos, em ligas de alumínio de alta condutividade térmica. O molde de injeção engloba:

- Cavidades: Onde o polímero líquido é moldado;

- Sistema canais: Responsável por guiar o material fundido (incluindo canais de distribuição e pontos de injeção);

- Sistema de extração: Mecanismo (pinos, placas) que assegura a liberação da peça após o ciclo de resfriamento;

- Sistemas de refrigeração/aquecimento: Canais que controlam a temperatura do molde para otimizar o tempo de ciclo e a estabilidade dimensional.

Figura 4 – Exemplo de molde de injeção (Fonte: Site da Plástico Virtual)

- Sistemas auxiliares: Essenciais para otimizar a produtividade e a qualidade:

- Controladores de temperatura (termorreguladores): Mantêm a temperatura do molde constante (água ou óleo) para um resfriamento uniforme;

- Secadores e desumidificadores: Preparam resinas higroscópicas (como a Poliamida/Nylon) para evitar defeitos por umidade;

- Automação: Robôs industriais e sistemas de retirada que reduzem o tempo de ciclo e eliminam a variabilidade operacional, a Chen Hsong possui robôs para automatizar o processo. A Figura 4 mostra um robô em uma injetora Chen Hsong.

Figura 5 – Robô em uma injetora Chen Hsong.

Parâmetros essenciais no Processo de Injeção de Termoplásticos

A calibração precisa dos parâmetros de injeção é o fator decisivo para a obtenção de peças em conformidade. Estes parâmetros incluem:

- Temperatura: Do canhão (zona de fusão) e do molde (impactando diretamente o tempo de resfriamento);

- Pressão e velocidade: De injeção e de recalque (pressão de retenção), que definem o preenchimento da cavidade e a compensação da contração volumétrica do polímero;

- Tempo: De injeção, de retenção e, criticamente, o tempo de resfriamento.

Para os profissionais da transformação de termoplásticos, o domínio desses conceitos e a capacidade de realizar o setup correto são cruciais para alcançar a qualidade, repetibilidade e competitividade de custo exigidas pelo mercado. Um ferramental de alta precisão e um processo parametrizado constituem o diferencial decisivo para o sucesso operacional.

Conclusão

A injeção de termoplásticos é um processo fundamental para a indústria moderna, combinando eficiência produtiva, precisão dimensional e versatilidade de aplicações. Ao longo deste artigo, exploramos desde os materiais termoplásticos mais utilizados (PE, PP e polímeros de engenharia) até as etapas críticas do processo de injeção plástica: preparação, dosagem, plastificação, injeção, resfriamento e ejeção.

Compreender o funcionamento dos equipamentos, a importância dos moldes de alta precisão e o domínio dos parâmetros de processo são fatores decisivos para quem busca competitividade na indústria de injeção de plástico. A escolha de máquinas injetoras confiáveis e tecnologicamente avançadas impacta diretamente a qualidade das peças, a produtividade e o custo operacional.

Se você busca equipamentos de alta performance para injeção de termoplásticos em Minas Gerais, a Róiz Máquinas é representante oficial da Chen Hsong, uma das maiores fabricantes mundiais de máquinas injetoras, com mais de 65 anos de experiência e produção anual superior a 20 mil unidades. A Chen Hsong fornece equipamentos para clientes globais de grande porte, incluindo a BYD, uma das maiores fabricantes de veículos elétricos do mundo.

Entre em contato com nossa equipe e descubra como podemos apoiar sua produção com tecnologia de ponta.